Sensation électrique

Le four à arc électrique de Dofasco est la clé de l’offre de produits XCarb🅫 d’ArcelorMittal et de ses objectifs de décarbonation.

Texte : Ian VanDuzer

Photographie : Sandra Mulder

En 2020, l’Association canadienne des producteurs d’acier a annoncé une nouvelle vision de l’avenir de la production d’acier. Cette vision était ambitieuse : atteindre la neutralité carbone d’ici 2050. Pour y parvenir, il fallait repenser l’ensemble des procédés de production d’acier, de l’acquisition des matières premières jusqu’aux fours eux-mêmes.

Il s’agit néanmoins d’un objectif essentiel à atteindre. L’industrie sidérurgique mondiale est responsable de 7 à 10 % de toutes les émissions de carbone chaque année. Il n’y a pas d’autre façon de le dire : l’industrie sidérurgique contribue activement au changement climatique, mais cela signifie également que des changements importants dans l’industrie peuvent avoir des effets considérables. Il est essentiel d’élaborer des plans pour réduire et compenser les émissions de carbone dans l’industrie sidérurgique si nous voulons réduire les effets mondiaux du changement climatique.

Quatre ans après l’engagement initial, nous commençons à voir comment chaque sidérurgiste se rapproche de l’objectif de zéro émission nette. Au cœur de l’approche d’ArcelorMittal Dofasco se trouve le four à arc électrique (EAF), technologie quelque peu méconnue qui a non seulement le potentiel, mais s’avère efficace pour réduire les émissions et produire un acier durable de haute qualité.

Réparer une mauvaise réputation

Cela ressemble à un dessin de bande dessinée : un creuset géant rempli d’éclairs et de plasma réagit violemment pour produire du métal en fusion orange brillant. Mais les fours à arc électrique n’ont rien de nouveau ni de science-fiction. Au contraire, les premiers fours à arc électrique ont été prototypés à la fin des années 1800 et ont été largement utilisés pendant la Seconde Guerre mondiale pour produire de petits lots d’aciers hautement alliés. Après la fin de la guerre, les mini fours à arc électrique pour produits longs sont devenus plus populaires comme alternative aux aciéries intégrées plus grandes et plus coûteuses.

« Dofasco utilise un four à arc électrique pour produire des tôles plates depuis plus de 28 ans, explique Lisa Poort, responsable des procédés primaires chez Global R&D Hamilton. Je dirais qu’il y a plus de 35 ans, les fours à arc électrique étaient principalement utilisés pour les produits longs en Amérique du Nord. »

Autrement dit, les fours à arc électrique ne sont pas une nouveauté et, avec l’expansion des mini-aciéries vers les produits de tôles plates en brames minces, leur popularité en tant que choix à moindre coût ne cesse de croître. Le four électrique à arc de Dofasco est unique par rapport à ses concurrents mini-aciéries. « Les mini-aciéries produisent et laminent des brames plus fines en tôles plates, explique Lisa Poort. Dofasco a l’avantage unique de produire des brames épaisses et de les transformer dans un laminoir à chaud entièrement intégré, similaire aux laminoirs à plat intégrés. Il existe donc des idées fausses selon lesquelles les fours à arc électrique sont limités en termes de qualité et de types d’acier pouvant être produits. La beauté d’une opération EAF réside dans l’agilité du mélange de produits avec la bonne combinaison d’actifs de traitement en aval et d’expérience produit. »

Les pièces du puzzle

L’agilité à laquelle fait référence Lisa Poort est due au fait que le four n’est qu’un procédé parmi d’autres dans le cadre plus vaste de la production d’acier. « Le but fonctionnel du four est de faire fondre vos matières premières », explique-t-elle.

Selon elle, les capacités du four à arc électrique sont renforcées par d’autres parties du procédé. « La qualité de l’acier dépend vraiment de sa composition chimique, de sa qualité interne et de sa surface », poursuit-elle. La sélection des matières premières, le traitement de l’acier, la coulée et les opérations en aval, combinés à une équipe expérimentée, jouent tous un rôle dans la création de la bobine d’acier parfaite. »

Le traitement de l’acier, l’étape qui suit la fusion des matériaux, est crucial, explique-t-elle. « Si vous avez mis en place des contrôles sur les matières premières et une installation de raffinage, de coulée de brames épaisses et de traitement de l’acier de classe mondiale, vous obtenez un acier exceptionnel qui permet une grande variété d’utilisations finales que n’importe quel four à oxygène de base pourrait réaliser. »

Vue d'ensemble

Mais certains produits peuvent être créés dans un four électrique et non dans un four à oxygène basique. L’acier de haute qualité qui nécessite une faible teneur en carbone incorporé, comme l’acier XCarb🅫 recyclé et produit de manière renouvelable d’ArcelorMittal, est particulièrement adapté et exclusif au four électrique.

« Nous devons désormais considérer le CO2 incorporé comme une caractéristique importante du produit pour nos clients, et c’est là qu’un four à arc électrique présente vraiment un avantage par rapport à une option de four à oxygène de base », explique Lisa Poort, dont l’équipe contribue également à la transition de l’usine vers la décarbonation.

Les fours à oxygène basique produisent du CO 2 en plus grande quantité. « La méthode du haut fourneau au four à oxygène basique utilise des réactions chimiques pour générer de la chaleur, ce qui produit du CO 2 , explique-t- elle. Les fours à arc électrique utilisent l'énergie électrique pour créer du plasma de fusion du fer, ce qui signifie que le four à arc électrique est aussi durable que son alimentation électrique.

À Hamilton, où se trouve le four à arc électrique d’ArcelorMittal Dofasco, celui-ci est alimenté principalement par de l’électricité d’origine nucléaire et hydraulique. Cela signifie que le procédé tout entier est à faible émission de carbone, ce qui fait du four à arc électrique un élément clé de l’offre de produits XCarb 🅫 du sidérurgiste et de son objectif de zéro émission nette.

Mais, encore une fois, le four n’est qu’une partie de l’équation. « Dans le four à arc électrique que nous avons, nous utilisons une quantité importante de ferraille – au moins 70 % de notre mélange de charge EAF, explique Lisa Poort. L’utilisation de ferraille réduit également considérablement l’empreinte carbone du four à arc électrique. »

Selon elle, il y aura toujours un besoin de fer vierge dans le procédé, compte tenu des impuretés présentes dans les nuances d’acier très sensibles. Mais dans l’ensemble, des gammes de produits comme l’acier recyclé et produit de manière renouvelable XCarb🅫 peuvent utiliser de la ferraille, fondue dans un four électrique alimenté par une énergie renouvelable, pour créer un acier qui répond – voire dépasse – les normes les plus élevées en matière de construction. De cette façon, le four électrique ouvre des portes qu’il est impossible d’ouvrir avec des fours à oxygène basiques conventionnels.

Le four à arc électrique aujourd'hui

Alors qu'ArcelorMittal Dofasco travaille sur un nouveau four à arc électrique à alimentation en fer à réduction directe, son four électrique à arc actuel est opérationnel et produit de l'acier pour des clients qui répondent à leurs exigences de durabilité les plus strictes.

« Un pourcentage élevé de nos applications de construction actuelles sont ou peuvent être produites dans notre four aujourd'hui, déclare Lisa Poort. Nous fabriquons également de nombreux produits finis pour l'automobile, y compris certaines pièces exposées, ce qui est du jamais vu. »

« Certains concurrents diront que c’est impossible, qu’il est impossible de fabriquer des pièces en acier exposées à partir d’un four à arc électrique. En fait, Dofasco le fait depuis environ vingt ans maintenant. »

Le défi aujourd’hui n’est pas de produire l’acier, explique-t-elle, mais de bien informer les acheteurs d’acier et les utilisateurs finaux qui achètent et utilisent l’acier d’ArcelorMittal.

Selon elle : « Il est important pour nos clients de comprendre quels produits sont disponibles pour soutenir les projets de construction à faible émission de carbone et les utilisations finales de l’acier afin de rester compétitifs,car l’empreinte carbone devient un facteur décisif important. Il faut remédier aux idées fausses que nous avons déjà entendues. L’acier EAF XCarb🅫 recyclé et produit de manière renouvelable d’ArcelorMittal Dofasco est une option viable à faible émission de carbone. »

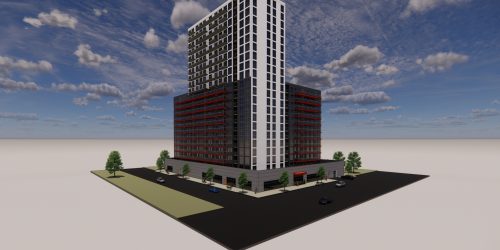

L’acier XCarb🅫 , actuellement produit exclusivement dans le four à arc électrique de Dofasco, connaît une popularité croissante auprès des ingénieurs et des architectes dans leurs projets en raison de sa résistance et de sa capacité à atteindre les objectifs de durabilité. Et à mesure que les progrès vers le zéro émission nette et la décarbonation se poursuivront au cours des prochaines décennies, la prévalence des fours à arc électrique dans le processus de fabrication de l’acier ne fera que croître.

« La solution du four à arc électrique fait partie intégrante de la réalisation de nos objectifs de durabilité », affirme-t-elle.

CARACTÉRISTIQUES

ENTREVU:

Lisa Poort, ArcelorMittal Dofasco

ENTREVEUR/TEXTE:

Ian VanDuzer

PHOTOGRAPHIE:

Sandra Mulder