Une bien longue façade

On s’émerveille devant le nouveau théâtre du Great Canadian Casino Resort de Toronto.

Texte : Ian VanDuzer

Photographie : Walters Group

Lorsque la Great Canadian Gaming Corporation a pris possession du casino Woodbine, rattaché à l’hippodrome le plus réputé de Toronto, elle est venue avec une nouvelle vision : construire un haut lieu du divertissement à proximité de la quatrième plus grande ville d’Amérique du Nord.

S’inspirant des complexes à succès de Las Vegas, le nouveau Great Canadian Casino Resort de Toronto n’est pas seulement un casino, c’est aussi deux hôtels, un spa et un théâtre de 5 000 places qui a déjà accueilli Gwen Stefani et Blake Shelton.

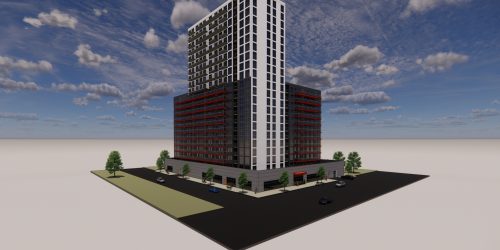

Faisant partie de l’ambitieuse extension d’un milliard de dollars, le Théâtre est un lieu spectaculaire dont la silhouette complexe défie toute définition. Rejetant la simplicité au profit d’une géométrie complexe, le Théâtre est une merveille visuelle : un prisme à multiples facettes et une façade construite avec un motif irrégulier de triangles et de trapèzes. L’extérieur semble recouvert d’une maille métallique – un gris épuré qui convient au reste des équipements du complexe tout en se démarquant.

En d’autres termes, c’est époustouflant. Mais même si le Théâtre semble être l’opposé de « simple », il repose sur une série de décisions et d’éléments simples qui s’assemblent pour créer quelque chose de spécial.

Le secret caché dans la conception

Albert Marskamp, vice-président de l’ingénierie et des détails chez Walters Group, montre un dessin CAO de l’intérieur du théâtre. « Si vous regardez l’extérieur, cela semble complexe et fou, dit-il en faisant défiler le modèle. Mais si vous enlevez les panneaux et les sièges, vous revenez à l’acier de structure… »

Le dessin semble toujours complexe, mais une forme claire apparaît comme par magie au centre : un rectangle stable. « On ne voit les lignes droites nulle part, ni à l’intérieur ni à l’extérieur, explique M. Marskamp. Mais elles sont là. »

Et l’acier de construction est la base de ce noyau central solide. « Nous avions des fermes à longue portée qui étaient en porte-à-faux et fixées à la façade solide, explique M. Marskamp. Et nous avons suspendu l’acier à l’acier de construction. »

« La plupart des structures sont soutenues par le bas, poursuit-il. Mais avec l’acier suspendu, le soutien vient d’en haut. »

Les géométries complexes ne sont pas une nouveauté pour M. Marskamp ou pour les ingénieurs en structures du Groupe Walters. L’entreprise a notamment à son actif l’agrandissement du Michael Lee-Chin Crystal au Musée royal de l’Ontario et le Musée canadien des droits de la personne à Winnipeg. Toute cette expérience a permis au Groupe Walters de relever le défi de la construction du Théâtre.

Préparation

Et ce fut un véritable défi. La géométrie et les contraintes uniques du chantier (les grues devaient être érigées à l’intérieur de l’empreinte du bâtiment) ont nécessité une attention et une considération particulières tout au long de la construction du bâtiment. « Nous avions quatre ingénieurs en structure et un ingénieur en constructibilité affecté à ce projet, explique M. Marskamp. Ce qui n’est pas une pratique courante. »

Le travail de l’ingénieur en constructibilité consistait à planifier la manière dont le bâtiment allait être construit. « L’ingénieur en charge du projet a conçu le bâtiment dans son état final. Imaginez, vous assemblez toutes les pièces, puis vous activez la gravité, et tout reste en place. Mais la plupart des projets ne fonctionnent pas comme ça. »

Même avec la structure plus simple du bâtiment, le recours à des poutres en acier suspendues en porte-à-faux à l’extérieur des supports verticaux a obligé le groupe Walters à analyser le Théâtre en plusieurs dizaines d’étapes de construction. « Le bâtiment n’est pas stable lorsqu’il n’est qu’à moitié érigé, explique M. Marskamp. Et dans de nombreux cas, il ne suffit pas de construire la charpente en acier, il faut peut-être aussi une terrasse ou des supports en béton. »

La détermination des supports temporaires supplémentaires nécessaires au cours du processus de construction était la responsabilité de l'ingénieur en constructibilité Mike Persaud, ingénieur en construction spécialisée chez Walters.

Couverture de l’extérieur

La structure en acier est recouverte d’une couche de panneaux métalliques isolants Noroc-L de 15 cm (6 po) d’épaisseur, choisis pour leur résistance au feu reconnue et leurs vis entièrement cachées. « Il s’agissait de spécifications du client, souligne François Desjardins, ingénieur expert en architecture chez Norbec, qui a fourni les panneaux. Les panneaux Noroc-L étaient les seuls à répondre à ces exigences. »

« Ce projet était un peu particulier dans la mesure où il n’y avait aucune séparation entre l’acier de la structure et les panneaux de façade, explique M. Marskamp. Habituellement, il y a une sorte de sous-structure qui relie les deux, mais dans ce cas, les panneaux étaient directement fixés à la jupe en acier. »

Pourquoi était-ce nécessaire ? « Les panneaux de 15 cm sont des panneaux lourds, explique M. Desjardins. Bien qu’ils ne soient pas anormaux, les panneaux IMP ont généralement une épaisseur de 12,5 à 15 cm (5 à 6 po) ; leur nombre, leur poids et leur forme ont rendu leur installation difficile. »

« Une grande partie de la structure en acier servait à soutenir le revêtement », précise M. Marskamp.

La solution a consisté à concevoir des connexions spéciales entre les fermes et les supports, là où l’acier de la structure se rejoignait, pour garantir que les panneaux puissent être alignés avec l’acier de la jupe. « Nous avions plus de 1 800 connexions, explique M. Marskamp, après avoir fait quelques calculs rapides. Toutes n’ont pas eu d’impact sur l’installation des panneaux, mais il y a ensuite ces connexions de capuchon au sommet des supports verticaux. Vous ne pouvez pas dépasser les côtés, et vous obtenez ces charges de torsion qui s’exercent sur les connexions. Il faut donc une connexion suffisamment solide pour supporter le revêtement tout en restant alignée. »

Ces connecteurs utilisaient des soudures PJP et CJP, qui s’alignaient contre les pièces de connexion de l’acier, ainsi qu’une structure unique. Étant donné que les éléments horizontaux soutenaient directement les IMP, les éléments verticaux pouvaient être reculés, ce qui permettait à la structure globale d’être affleurante.

Malgré tout, la géométrie complexe et les angles et inclinaisons uniques de chaque surface ont ajouté de nouvelles forces à prendre en compte. « La conception des connexions du système de plinthes a pris presque autant de temps que la conception des connexions de tout le reste du bâtiment, qui comprend le système structurel principal », explique M. Marskamp.

« Mais c’est ce que nous faisons bien et ce que nous aimons faire. »

Comment construire un bâtiment complexe

Alors, avec tant de complications et de caractéristiques uniques, comment se lance-t-on réellement dans la construction ? « Il n’y a pas de nuits blanches passées à trouver la solution unique au problème, explique M. Marskamp. Parce qu’il n’y a pas qu’une seule façon de faire les choses. On examine les problèmes, on crée un plan, puis on l’exécute, en faisant les ajustements nécessaires. »

M. Marskamp a comparé le processus de construction aux récentes courses olympiques. « Nous avons eu un délai d’exécution serré sur ce projet très compliqué. Avons-nous commencé à la date prévue ? Pas tout à fait, ajoute-t-il en riant. Mais avons-nous terminé à temps ? Oui. »

« On ne décerne pas de médailles à ceux qui partent en premier, explique-t-il. La médaille d’or s’obtient en franchissant la ligne d’arrivée. »

CARACTÉRISTIQUES

PROPRIÉTAIRE DU BÂTIMENT/COMMISSAIRE DU PROJET: Great Canadian Gaming Corporation

ARCHITECTES:

INGÉNIEURS:

Walters Group Inc. & RJC Engineers

FOURNISSEURS, FABRICANTS, INSTALLEURS

PRODUITS:

Noroc-L

Interior - Gauge: 26 ga | Colours: Imperial White | Finish: Smooth | Profile: Silkline

Exterior - Gauge: 22 | Colours: Custom Champaign Bronze | Finish: Smooth | Profiles: Micro Rib